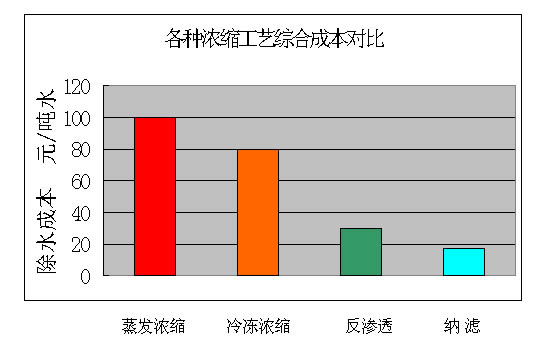

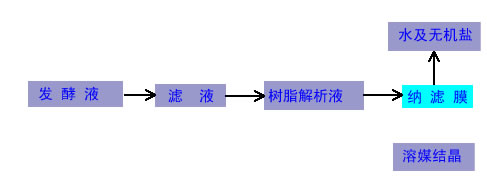

納濾膜可直接濃縮抗生素樹脂解析液,如頭C的生產過程,利用納濾膜的特性,將頭C解析液濃縮到效價達到12萬左右,即可用溶媒結晶法得到產品。采用納濾膜濃縮的優點是濃縮過程無相變,而且整個過程可在常溫下進行,解析液不會由於有熱敏性而收到破壞,同時,采用納濾濃縮可大大節省能耗,降低生產成本。另外,納濾膜可用於濃縮抗生素發酵濾液的濃縮,如青黴素、紅黴素的生產,用納濾膜濃縮抗生素發酵濾液,至較小體積後再用有機溶劑的萃取,利用這種方法,現有的萃取設備的生產能力將大幅度地提高,並可大量減少抽提過程中溶劑的用量。

圖1、2形象地表示了抗生素的濃縮純化過程,通常待濃縮的抗生素濾液(或解析液)被加在進料罐中,通過高壓循環泵增壓後輸入膜組件,水和無機鹽(或溶媒)通過膜而透析。而被膜截留的含抗生素的濃縮液則重新循環回到進料罐中,繼續進行下一步的循環,直至達到給定的濃度後進入下一工序。

圖1:納濾膜用於樹脂解析液的濃縮

圖2:納濾膜用於發酵濾液的濃縮

1. 合成藥的濃縮脫鹽

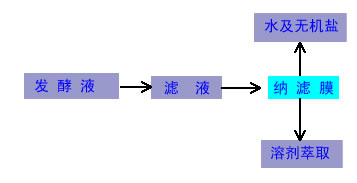

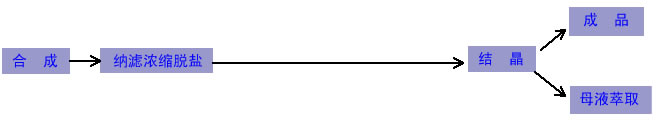

合成藥的生產工藝大致如圖3:

圖3:傳統合成藥生產工藝流程

由於合成過程產生大量的無機鹽,一般會達到7~8%。在傳統的工藝大都采用樹脂提純、脫鹽,樹脂的再生過程將造成二次汙染,同時這類解析液濃度往往很低,因此必須利用薄膜蒸發或真空蒸發的方法進行濃縮,蒸發濃縮通常需很長時間,而且能耗大,溫度不易控製,容易引起藥液的變性分解。

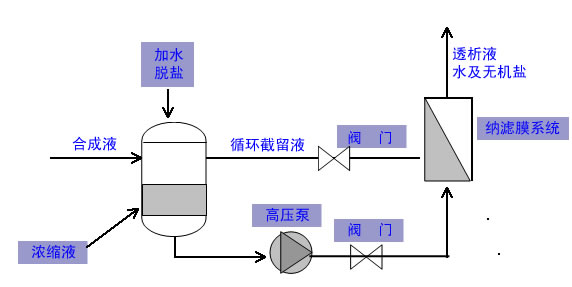

利用納濾膜分離技術的工藝如圖4:

圖4:納濾膜用於合成藥的濃縮脫鹽

納濾膜係統濃縮脫鹽的原理如圖5:

圖5:納濾膜濃縮脫鹽原理

利用納濾膜對無機鹽小分子的脫除效率及對大分子的截留性能,利用納濾取代樹脂脫鹽及薄膜濃縮過程,可縮短生產工序,降低生產成本。在合成藥濃縮過程中,無機鹽隨同水透過膜,而藥液得到濃縮,在後期,補加去離子水將濃縮液內的無機鹽小分子洗滌帶出,直到藥液內的無機鹽脫除幹淨,則進入下一工序處理。

納濾膜技術濃縮純化的優點:

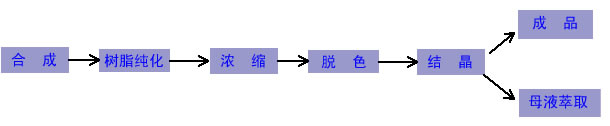

能耗極低(各種濃縮方法除水成本比較見圖6);

膜耐受的條件範圍寬,濃縮倍數高;

設備結構簡潔緊湊,操作十分方便,可實現自動化作業;

常溫濃縮不破壞有效成分,損失率極低(0.1%以下),透析液不造成二次汙染;

在濃縮的同時可脫除無機鹽雜質,減少產品灰份;

由上圖可知采用納濾濃縮工藝,單位除水成本基本在10元/噸水以下,而采用薄膜蒸發單位成本在100元/噸水左右,相差10倍之多,即使比較新的反滲透濃縮工藝,單位出水成本也在20~30元/噸水。

另外,納濾膜在染料生產、中藥生產、有機廢水處理等方麵也都有較多的應用,新一代納濾膜技術的出現為生物、醫藥、食品、化工工業降低生產成本提高產品品質提供了一條捷徑,隨著越來越多的企業認識到新技術所帶來的巨大效益及競爭優勢,納濾膜技術在醫藥、化工、食品、冶金等領域的應用將越來越廣,並為國家提倡的循環經濟及可持續發展政策貢獻一份力量。